Sự điều chỉnh nhỏ tạo nên sự khác biệt lớn

Máy bơm ly tâm là một trong những thiết bị được sử dụng phổ biến nhất để truyền chất lỏng trong các ứng dụng công nghiệp. Mặc dù được thiết kế khá chắc chắn, nhưng máy bơm ly tâm thường bị hỏng hóc cơ học do phớt mòn quá mức, hư hỏng trượt trong ổ trục và / hoặc hỏng lồng ổ trục. Bài viết này khám phá ba chế độ hư hỏng này và sử dụng phần mềm tính toán ổ trục độc quyền, giải thích cách khe hở dọc trục ổ trục phù hợp có thể giảm thiểu những vấn đề này để kéo dài tuổi thọ của ổ trục và cuối cùng là bản thân máy bơm.

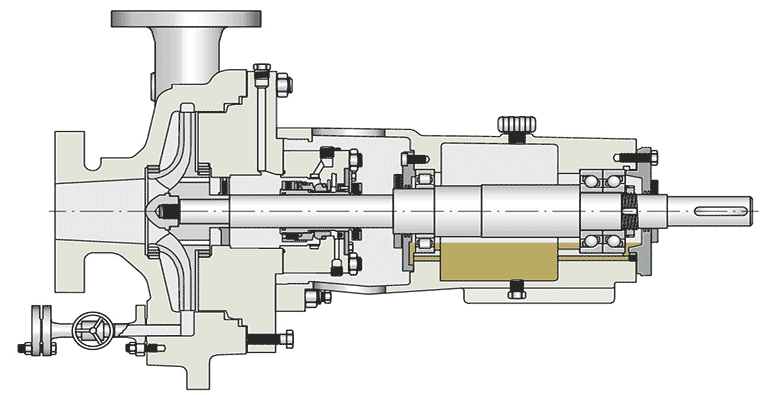

Nhìn vào bên trong máy bơm chất lỏng ly tâm, có thể tìm thấy hai vị trí ổ trục riêng biệt. Vị trí phía trước gần bánh công tác nhất thường là ổ trục không định vị phản ứng với tải trọng hướng tâm của hệ thống. Ổ bi rãnh sâu hoặc ổ lăn hình trụ được sử dụng phổ biến nhất cho mục đích này. Vị trí phía sau thường là cặp ổ trục định vị dọc trục, thiết lập khe hở cuối trục và phản ứng với tải trọng dọc trục cũng như hướng tâm. Hầu hết các máy bơm ly tâm sử dụng ổ bi tiếp xúc góc hai dãy (DRACBB), một cặp ổ bi tiếp xúc góc (ACBB) hoặc một cặp ổ lăn hình côn.

HÌNH ẢNH 1: Bố trí ổ trục điển hình bên trong máy bơm ly tâm (Hình ảnh do Schaeffler Group USA Inc. cung cấp)

Chế độ thất bại

Như đã đề cập ở trên, ba dạng hư hỏng thường gặp ở máy bơm ly tâm là mòn phớt, hư hỏng trượt trong ổ trục và gãy lồng ổ trục. Nguyên nhân đầu tiên trong số các chế độ hư hỏng này - mòn phớt quá mức - là do trục chính bị lệch, làm tăng lực tiếp xúc của phớt với trục, làm mòn sớm vật liệu làm kín. Việc giảm độ lệch trục này sẽ kéo dài tuổi thọ của phớt, kéo dài tuổi thọ hệ thống cho máy bơm.

Chế độ hỏng hóc phổ biến thứ hai đối với máy bơm ly tâm — hư hỏng trượt trong các ổ trục — là do không đủ tải trên một trong các ổ trục định vị. Vì lực dọc trục của máy bơm thường chỉ tác động theo một hướng, nên chỉ một trong các ổ trục định vị chịu phần lớn tải trọng trong khi ổ trục còn lại được sử dụng để hỗ trợ bất kỳ tải trọng hướng tâm và mô men lật bổ sung nào. Tùy thuộc vào các điều kiện vận hành, điều này có thể dẫn đến việc dỡ một ổ trục, theo đó các phần tử lăn có xu hướng quay ra khỏi trục của chúng hơn là lăn dọc theo hướng đã định trong mương. ACBB và DRACBB đặc biệt dễ bị ảnh hưởng bởi cơ chế này trong điều kiện tải nhẹ. Hơn nữa, lực ly tâm chính xác lên các viên bi khi chúng ở ngoài vùng tải có thể làm trầm trọng thêm sự thay đổi góc tiếp xúc mà vòng bi phải trải qua. Sự quay vòng bổ sung này dẫn đến hiện tượng được gọi là trượt bánh, có thể nhận biết được bằng các vết trượt trên mương và các phần tử lăn. Giảm khe hở hoặc thậm chí tải trước các ổ trục định vị có thể giúp tránh chế độ hỏng hóc này.

Trượt cũng có thể dẫn đến gãy lồng, đây là dạng hư hỏng phổ biến thứ ba đối với máy bơm ly tâm. Trong vòng bi chịu tải nhẹ, vùng chịu tải chiếm một phần nhỏ hơn của mương. Điều này có thể làm cho các phần tử lăn trong túi lồng ổ trục giảm tốc hoặc phanh khi chúng đi vào vùng không tải trong các túi lồng và sau đó tăng tốc khi chúng vào lại vùng tải và bắt đầu quay bình thường trở lại. Nếu những gia tốc và giảm tốc này đủ mạnh hoặc đủ thường xuyên, thì lồng có thể bị mỏi và cuối cùng bị gãy trong túi do ứng suất cao hơn bình thường.

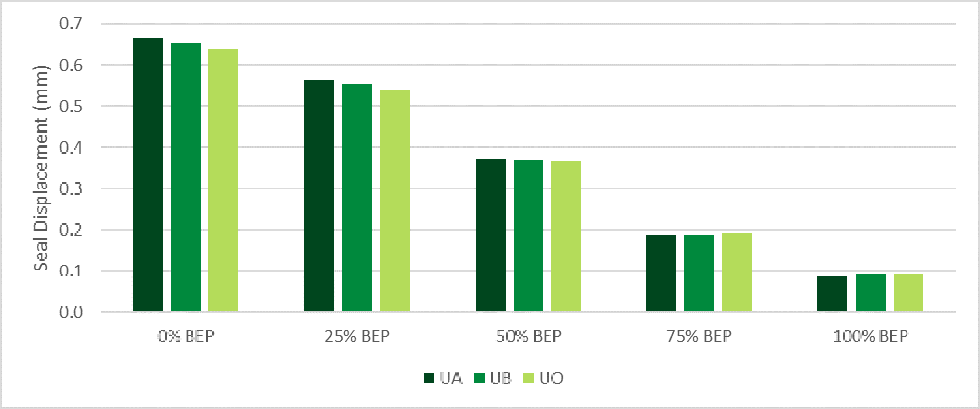

HÌNH 2: Độ võng của con dấu ở các cài đặt khe hở dọc trục ổ trục khác nhau (hiển thị ở BEP)

HÌNH 2: Độ võng của con dấu ở các cài đặt khe hở dọc trục ổ trục khác nhau (hiển thị ở BEP)

Phân tích

Để điều tra các chế độ hỏng hóc này, một nhà sản xuất vòng bi đã chọn một máy bơm do người dùng cung cấp và theo dõi sự dịch chuyển tại vòng đệm, tỷ lệ cuộn / quay của quả bóng cũng như gia tốc lồng qua điểm hiệu quả tốt nhất (BEP). Để mô phỏng các điều kiện hoạt động bình thường, tất cả các trường hợp tải đều được chạy ở tốc độ 1.780 vòng / phút (vòng / phút) với chênh lệch nhiệt độ giữa vòng trong và vòng ngoài là 10 C (50 F). Ba cặp ACBBs 7313-series khác nhau được mô phỏng ở vị trí định vị trong các điều kiện nói trên với các khoảng thanh lọc khác nhau. Tất cả các cặp được thử nghiệm đều có thiết kế phổ quát (được sử dụng như một cặp theo cách sắp xếp X hoặc O) và có các loại khe hở sau: UA (khe hở dọc trục nhỏ), UB (nhỏ hơn khe hở dọc trục UA) và UO (không có khe hở) . Khe hở ở ổ trục 6313-series phía trước được đặt thành khe hở thông thường (CN) cho tất cả các tính toán. Dựa trên tải được cung cấp, ổ trục phía động cơ trong cặp định vị hỗ trợ tải trọng dọc trục trong hệ thống, trong khi ổ trục phía bánh công tác hỗ trợ bất kỳ tải trọng hướng tâm và tải mô men lật.

Sử dụng các thông số thử nghiệm này và ba cặp ACBB khác nhau, sự dịch chuyển trục tại vị trí phớt là điều kiện đầu tiên cần được khảo sát. Những độ lệch này có thể được nhìn thấy trong Hình 2. Ở 0% BEP, cặp ACBB có khe hở UA dẫn đến dịch chuyển trục lớn nhất. Trong khi đó, các ổ trục có khe hở UB lệch đi ít hơn 13 micromet (µm) so với các phiên bản có khe hở UA, trong khi cặp ổ trục có khe hở UO lệch ít hơn 27 µm so với cặp UA tại vị trí làm kín. Các kết quả tương tự cũng được thấy ở 25% BEP: Cặp thanh thải UB lệch ít hơn 11 µm so với cặp UA, trong khi cặp thanh thải UO lệch ít hơn 24 µm so với cặp UA tại vị trí đóng dấu.

Mặc dù kết quả tương tự cũng được thấy ở 50% BEP, cần lưu ý rằng độ võng tổng thể của trục giảm khi BEP tăng lên. Cặp ACBB có khe hở UB lệch đi ít hơn 2 µm so với cặp UA, trong khi ổ trục có khe hở UO lệch ít hơn 4 µm so với cặp UA tại vị trí làm kín. Ở 75% và 100% BEP, cặp UA bị lệch ít hơn so với cả vòng bi UB và UO. Ở 75% BEP, vòng bi có khe hở UB lệch đi 1 µm so với ổ đỡ có khe hở UA, trong khi cặp UO lệch hơn 2 µm so với cặp UA tại vị trí làm kín.

Tương tự, vòng bi có khe hở UB lệch 2 µm so với cặp UA ở 100% BEP, trong khi vòng bi có khe hở UO lệch 3 µm so với cặp UA tại vị trí làm kín.

Chỉ có sự khác biệt nhỏ về độ võng ở phạm vi BEP tối ưu hơn, nhưng có lợi thế ở BEP thấp hơn về việc giảm thiểu mài mòn con dấu do độ lệch trục ít hơn.

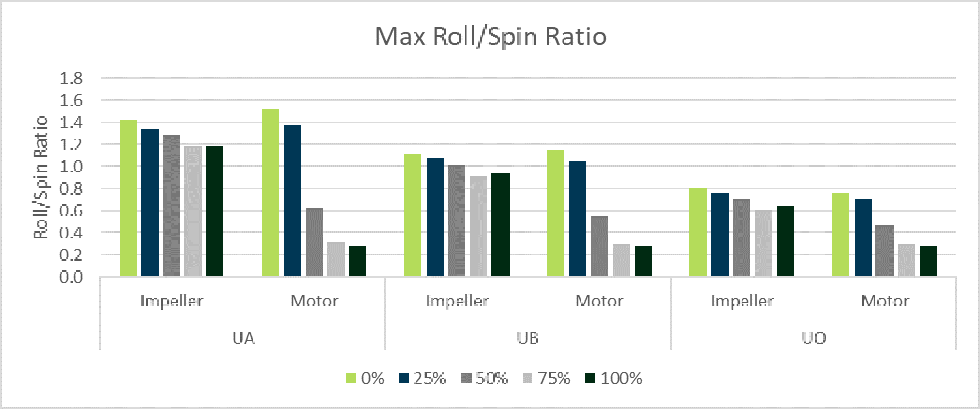

HÌNH ẢNH 3: Tỷ lệ cuộn / quay như một chức năng của khe hở dọc trục mang

HÌNH ẢNH 3: Tỷ lệ cuộn / quay như một chức năng của khe hở dọc trục mang

Sau khi phân tích độ lệch trục, tỷ lệ cuộn / quay là điều kiện tiếp theo cần được nghiên cứu. Tỷ lệ cuộn / vòng quay lớn hơn 0,5 có liên quan đến khả năng hư hỏng do trượt trong ổ trục cao hơn, mặc dù điều này có thể phụ thuộc vào sự bôi trơn trong hệ thống. Đối với phần phân tích này, các ổ trục ở các vị trí phía động cơ và phía bánh công tác đã được theo dõi và có thể thấy toàn bộ kết quả trong Hình 3.

Đối với cặp ổ trục có khe hở UA, tỷ lệ cuộn / quay lớn hơn 1,1 đối với tất cả các trường hợp BEP trong ổ trục phía bánh công tác; điều này cho thấy khả năng trượt. Mặc dù ổ trục phía động cơ hoạt động tốt hơn khi BEP được tăng lên, nhưng vẫn có khả năng trượt bánh khi vận hành dưới 50% BEP. Trong khi đó, ổ trục phía bánh công tác của cặp UB cho thấy tỷ lệ cuộn / quay lớn hơn 0,9 đối với tất cả các trường hợp BEP — một lần nữa, cho thấy khả năng trượt bánh sẽ xảy ra. Trượt vẫn là một mối lo ngại ở mức 0% BEP và 25% BEP trong ổ trục phía động cơ; điều kiện trượt là giới hạn ở 50% BEP. Cuối cùng, ổ trục phía bánh công tác của cặp ổ trục có khe hở UO cho thấy tỷ lệ cuộn / quay lớn hơn 0,6 cho tất cả các trường hợp BEP. Điều này cho thấy khả năng trượt giá sẽ ở mức 0% BEP và 25% BEP; ở BEP cao hơn, điều kiện trượt là đường biên.

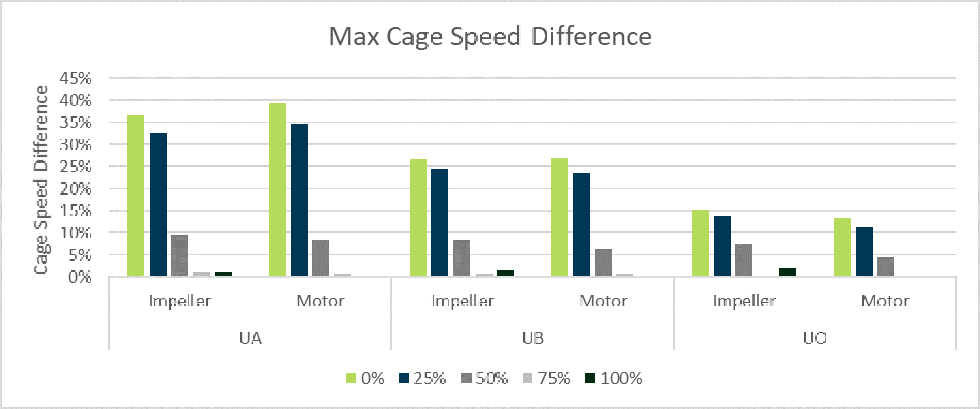

HÌNH 4: Chênh lệch tốc độ lồng như một chức năng của khe hở dọc trục mang

HÌNH 4: Chênh lệch tốc độ lồng như một chức năng của khe hở dọc trục mang

Đối với chế độ hỏng hóc phổ biến thứ ba đối với máy bơm ly tâm - lỗi lồng ổ trục - sự thay đổi tốc độ lồng của ổ trục cho kết quả tương tự như tình trạng cuộn / quay. Điều này được xác định bằng cách tính toán tốc độ quỹ đạo của mỗi quả bóng trong các túi lồng và sau đó sử dụng phương sai giữa các giá trị lớn nhất và nhỏ nhất để tạo ra sự khác biệt về tốc độ lồng trong Hình 4.

Vì sự chênh lệch tốc độ lồng lớn hơn gây căng thẳng hơn cho các túi, tình trạng này có thể dẫn đến gãy xương. Theo Hình ảnh 4, cặp ổ trục có khe hở UA thể hiện sự chênh lệch tốc độ lồng cao nhất; hiện tượng này đặc biệt rõ ràng khi BEP giảm. Trong khi cặp UB hoạt động tốt hơn, các thay đổi tốc độ lồng thấp nhất đạt được bằng cách sử dụng vòng bi có khe hở UO.

Như điều tra trước đây về ba dạng hỏng hóc phổ biến đối với máy bơm ly tâm đã chỉ ra, việc chọn khe hở dọc trục ổ trục thích hợp sẽ cải thiện tuổi thọ của ổ trục và do đó, chính máy bơm.

Việc sử dụng vòng bi có khe hở ít hơn sẽ hạn chế độ lệch ở phớt làm kín, do đó, có thể giúp cải thiện tuổi thọ phớt của máy bơm — đặc biệt khi hoạt động xa hơn từ phạm vi BEP tối ưu. Hơn nữa, khe hở giảm thiểu giảm thiểu khả năng trượt trong các ổ trục, đặc biệt là trong ổ trục không tải chủ yếu được sử dụng cho tải trọng mô men và hướng tâm.

Chọn khe hở thích hợp cũng có thể làm giảm ứng suất trong lồng do gia tốc, có thể kéo dài tuổi thọ của ổ trục và toàn bộ hệ thống. Tuy nhiên, nếu vẫn thấy hư hỏng trong các ổ trục ngay cả khi dải hở giảm, thì có thể cần phải chuyển sang ổ trục được tải trước để giảm thêm khả năng trượt và ứng suất lồng.