Trang bị thêm máy bơm động cơ đóng hộp cho máy bơm làm sạch nước lò phản ứng

Trong các lò phản ứng nước sôi (BWR), có các hệ thống làm sạch nước lò phản ứng (RWCU) được thiết kế để duy trì chất lượng nước của lò phản ứng bằng cách lọc và trao đổi ion. Chất lượng nước rất quan trọng để giảm thiểu sự ăn mòn và ngăn chặn sự tắc nghẽn của các bộ trao đổi nhiệt trong lò phản ứng. Hệ thống này sử dụng máy bơm để luân chuyển một phần chất lỏng làm việc của lò phản ứng, thường là khoảng 1 phần trăm tốc độ dòng nước cấp, qua hệ thống lọc.1

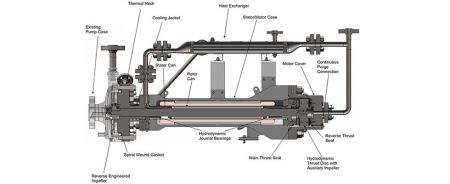

HÌNH ẢNH 1: Thiết kế và các tính năng của máy bơm động cơ đóng hộp điển hình (Hình ảnh do Hayward Tyler cung cấp)

Thông thường, BWR được thiết kế và chế tạo với các máy bơm hút cuối được ghép nối sử dụng phốt cơ khí giữa trục máy bơm và vỏ máy bơm. Tùy thuộc vào thiết kế lò phản ứng, những máy bơm này hoạt động trước hoặc sau bộ trao đổi nhiệt, với nhiệt độ của chất lỏng được bơm dao động từ môi trường xung quanh đến 575 F. Chúng thường phát triển cột áp từ 500 đến 575 feet với tốc độ 160 đến 500 gallon mỗi phút (gpm) và được thiết kế cho 1.400 đến 1.420 pound mỗi inch vuông (psi).

Vấn đề

Áp suất cao và đôi khi nhiệt độ cao của ứng dụng này làm cho các phốt cơ học truyền thống khó có tuổi thọ hoạt động phù hợp. Nghiên cứu tình huống này tập trung vào một nhà máy hạt nhân bị hỏng phốt cơ khí khoảng ba tháng một lần trên các BWR của nó. Ngoài hỏng phớt, những máy bơm này cũng thỉnh thoảng bị hỏng ổ đỡ lực đẩy. Nhà máy sử dụng hai máy bơm RWCU cho mỗi lò phản ứng.

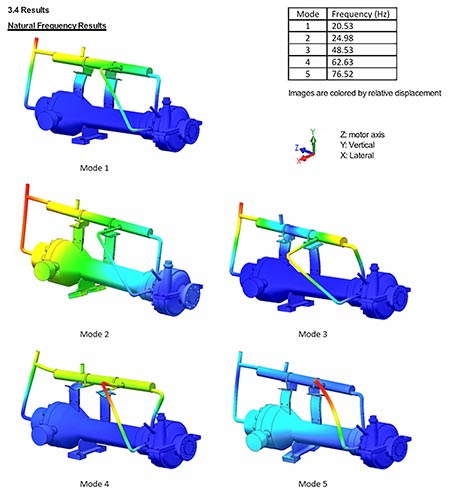

HÌNH ẢNH 2: Hoàn thành cụm trang bị thêm máy bơm động cơ đóng hộp với giám sát tình trạng tùy chỉnh

Các máy bơm được thiết kế cho 1.410 psi ở 150 F và phát triển cột áp 500 feet ở 180 gpm mỗi cái. Nước được bơm qua hệ thống này có tính phóng xạ, có nghĩa là hỏng vòng đệm và ổ trục đẩy cần phải bảo trì khiến công nhân tiếp xúc với liều lượng phóng xạ cao. Ngoài việc tiếp xúc với bức xạ và chi phí cao liên quan đến sự cố, một trong hai máy bơm không hoạt động dẫn đến chất lượng nước bị suy giảm có thể đạt đến mức yêu cầu phải tắt lò phản ứng trong vòng vài ngày.

Giải pháp

Nhà máy được biết rằng đã thực hiện thành công việc trang bị thêm máy bơm không bịt kín cho việc này tại các địa điểm khác đã hoạt động mà không gặp sự cố hoặc bảo trì trong hơn sáu năm. Sau khi xem xét chi phí vốn đối với các tác động của rò rỉ, cả về mặt tài chính, nhưng quan trọng hơn là dựa trên sự an toàn được tăng cường, nhà máy đã chọn triển khai trang bị thêm động cơ đóng hộp cho các máy bơm hút cuối được ghép nối hiện có.

Bằng cách sử dụng trang bị thêm động cơ đóng hộp nằm ngang, họ có thể giữ lại các hộp máy bơm hiện có và không cần phải sửa đổi bất kỳ hệ thống đường ống nào trong phòng. Một phần phạm vi cung cấp cho dự án này là các cánh quạt được thiết kế ngược lại để phù hợp với hiệu suất thủy lực ban đầu cùng với bộ trao đổi nhiệt được thiết kế tùy chỉnh để trang bị thêm động cơ đóng hộp.

Thiết kế

HÌNH ẢNH 3: Phân tích phương thức để xác định tải trọng địa chấn

Máy bơm động cơ đóng hộp sử dụng trục động cơ/máy bơm thông thường được làm ướt hoàn toàn và nằm trong giới hạn áp suất được định mức cho nhiệt độ và áp suất thiết kế theo Phần III của Bộ luật nồi hơi và bình chịu áp lực của Hiệp hội kỹ sư cơ khí Hoa Kỳ (ASME).

Việc trang bị thêm bao gồm năm cụm chính: cụm cổ nhiệt, cụm vỏ động cơ/stator, cụm nắp động cơ, cụm quay và bộ trao đổi nhiệt. Cụm cổ nhiệt tách chất lỏng được bơm nóng ra khỏi khoang động cơ được làm mát, nơi vòng bi và cuộn dây động cơ giúp tăng hiệu suất và tuổi thọ với nhiệt độ thấp hơn.

Vỏ động cơ/lắp ráp stato chứa các cuộn dây của động cơ được gói gọn trong nhựa (loại nhựa này được loại bỏ để cho rõ ràng trong Hình 1) phía sau hộp stato mỏng chống ăn mòn, là rào cản đối với khoang chứa đầy chất lỏng của động cơ. Nó cũng chứa các ổ trục hướng tâm và bệ đỡ cho ổ đỡ lực đẩy chính.

Cụm nắp động cơ cung cấp không gian cho ổ đỡ lực đẩy và chứa ổ đỡ lực đẩy ngược, cũng như cung cấp điểm kết nối cho hệ thống đường ống trao đổi nhiệt.

Bộ phận quay bao gồm một trục với các thành phần điện của nó (các lớp mỏng, thanh rôto, vòng ngắn mạch) được bảo vệ khỏi khoang chứa đầy chất lỏng bằng hộp rôto, cũng như các bề mặt tạp chí mạ, đĩa đẩy và bánh công tác được thiết kế ngược. Bộ trao đổi nhiệt là một bộ trao đổi nhiệt dạng vỏ và ống giúp truyền nhiệt từ chất lỏng của động cơ sang dòng nước làm mát được cung cấp bên ngoài.

Đặc trưng

Không có con dấu cơ khí

Đây là tính năng chính của thiết kế này. Việc không có phốt cơ khí thực tế giúp loại bỏ khả năng rò rỉ hoặc hỏng hóc dẫn đến rò rỉ, tăng độ an toàn cho máy bơm. Động cơ đóng hộp cung cấp khả năng ngăn chặn kép, sơ cấp là hộp stato và thứ cấp là vỏ động cơ.

Không có khả năng rò rỉ, không có thời gian ALARA (thấp nhất có thể đạt được) trong phòng để làm sạch nước tuần hoàn lò phản ứng do các vấn đề về máy bơm. Nó cũng loại bỏ sự cần thiết phải thay thế các bộ phận mòn con dấu.

vòng bi thủy động

Các ổ trục thủy động được bôi trơn bằng sản phẩm và không yêu cầu hệ thống chất lỏng bên ngoài, giảm nhu cầu về các hệ thống phụ trợ. Ổ trục lực đẩy chính được thiết kế cho lực đẩy dọc trục do bánh công tác tạo ra trong quá trình vận hành thông thường. Đĩa đẩy quay tạo ra các nêm màng chất lỏng chống lại các miếng đệm nghiêng cố định. Các miếng đệm nghiêng và vỏ ghế hình cầu của chúng cho phép điều chỉnh sai lệch và vận hành động rôto ổn định.

Ổ đỡ lực đẩy ngược được thiết kế cho các điều kiện không hoạt động, hoạt động bất thường và khởi động/tắt máy. Đĩa đẩy quay tạo ra các nêm màng chất lỏng chống lại ổ đỡ bước trong vỏ động cơ.

Vòng bi hướng tâm được thiết kế cho trọng lượng của rôto, tải trọng hướng tâm của cánh quạt và lực kéo từ tính không cân bằng của động cơ điện trong quá trình vận hành. Các bề mặt nhật ký quay trên rôto tạo ra một màng chất lỏng chống lại hai ổ trục tay áo.

Ổ trục thủy động chỉ mòn trong quá trình khởi động và tắt máy, khi màng chất lỏng đang phát triển. Điều này cho phép tăng khoảng thời gian bảo trì khi so sánh với vòng bi tiếp xúc.

Cánh quạt phụ trong đĩa đẩy

Các lỗ xuyên tâm được khoan trên đĩa đẩy hoạt động như một bánh công tác phụ trợ để lưu thông chất lỏng động cơ qua bộ trao đổi nhiệt nhằm tối đa hóa quá trình truyền nhiệt tới nước làm mát thông qua bộ trao đổi nhiệt.

thanh lọc liên tục

Quá trình tẩy liên tục bằng nước không bức xạ cho phép xả liên tục khoang động cơ, cuối cùng chảy qua vành khuyên giữa rôto và cổ nhiệt vào chất lỏng xử lý. Điều này cho phép giảm mức bức xạ trong động cơ, dẫn đến người lao động sử dụng liều lượng thấp hơn trong quá trình bảo trì.

thép không gỉ xây dựng

Tất cả các bề mặt ướt đều là thép không gỉ, ngăn chặn sự ăn mòn trong quá trình trang bị thêm

và ô nhiễm trong lò phản ứng và hệ thống RWCU.

thiết kế tùy chỉnh

Trang bị thêm này được cung cấp gói cảm biến được thiết kế tùy chỉnh bao gồm RTD cuộn dây stato, cặp nhiệt điện khoang ổ trục, bộ chuyển đổi dòng điện, máy đo gia tốc để đo độ rung và bảng điều khiển có phần mềm theo dõi sức khỏe và lưu trữ dữ liệu.

Ranh giới áp suất được thiết kế tùy chỉnh theo Bộ luật nồi hơi và bình chịu áp lực ASME Phần III cho năm mã thiết kế cho nhà máy, áp suất/nhiệt độ thiết kế yêu cầu và tiêu chí tải địa chấn nhà máy yêu cầu. Một phân tích phương thức cho trang bị thêm được hiển thị trong Hình 3.

Vì tải trọng thủy lực ban đầu không được biết đến, chúng phải được mô hình hóa bằng động lực học chất lỏng tính toán. Vòng bi tùy chỉnh được thiết kế cho đầu ra tải trọng hướng tâm và hướng trục từ tính toán động lực học chất lỏng kết hợp với thiết kế thủy lực hiện có. Thiết kế đảm bảo rằng, ở nhiệt độ vận hành và tải trọng, ổ trục hoạt động trong vùng thủy động lực học và có sự ổn định quay động học.

Trang bị thêm động cơ đóng hộp được thiết kế tùy chỉnh để phù hợp và sử dụng vỏ máy bơm hiện có. Cánh quạt hiện có được thiết kế ngược bằng cách sử dụng kết hợp các kỹ thuật bao gồm quét 3D và đo lường thủ công để đảm bảo đường dẫn cánh chính xác.

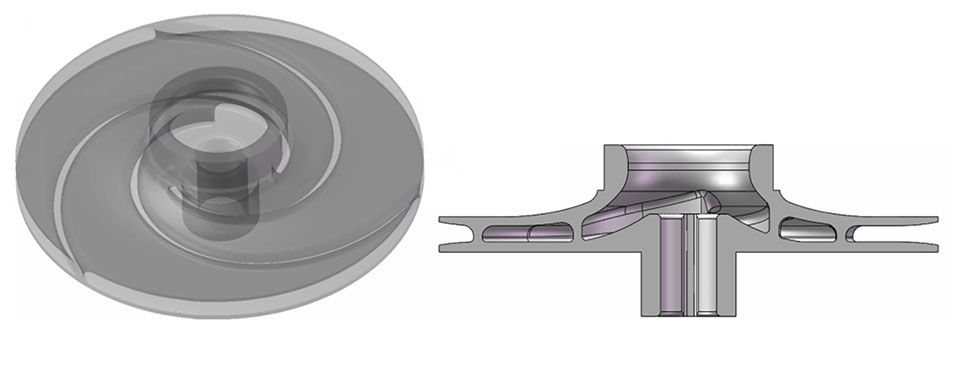

HÌNH ẢNH 4: Thiết kế cánh quạt đảo ngược

Quá trình quét 3D cánh quạt truyền thống có thể gặp khó khăn do hình dạng cánh quạt quét và các bề mặt bên trong mù mịt. Điều này có thể yêu cầu trình tạo mô hình CAD nội suy hình học không thể quét được ở trung tâm của đường dẫn thủy lực, gây ra sự khác biệt giữa mô hình và hình dạng cánh quạt thực tế.

Do tầm quan trọng của toàn bộ lối đi thủy lực để tạo ra nhiệm vụ cần thiết, một kỹ thuật độc quyền mới đã được sử dụng để quét toàn bộ lối đi và tạo mô hình. Kỹ thuật mới này không phá hủy và cung cấp dữ liệu cho tất cả các bề mặt.

Cánh quạt thiết kế ngược đã được xác minh bằng cách sử dụng mô hình máy tính và sau đó trong quá trình kiểm tra hiệu suất tại nhà máy. Trong ứng dụng này, bánh công tác thiết kế ngược được thiết kế để mang lại hiệu suất giống hệt với bánh công tác ban đầu, nhưng có thể được thiết kế tùy chỉnh cho một điểm làm việc khác hoặc cho hiệu suất hoàn toàn mới.

Mô hình 3D của bánh công tác thiết kế ngược cho ứng dụng này được hiển thị trong Hình 4.

https://www.pumpsandsystems.com/